aby zwiększyć szanse produktu

na zwycięstwo w plebiscycie

o potwierdzenie głosu. Tylko potwierdzony głos bierze

udział w plebiscycie.

Kategoria skupiająca produkty i usługi umożliwiające automatyzację i robotyzację procesów logistycznych.

Nasze w pełni zintegrowane systemy Layer Picker zapewniają zautomatyzowaną depaletyzację i kompletację z palety na paletę. To unikalne, zautomatyzowane i elastyczne rozwiązanie można skalować do 10 000 pobrań dziennie. Przy jego pomocy można automatycznie budować palety typu „rainbow” z różnymi warstwami, zapewniając jednocześnie automatyczne składowanie palet i poprawiając środowisko pracy w magazynach i centrach dystrybucyjnych.

Kluczowe korzyści:

Typy rozwiązań Layer Picker i ich możliwości:

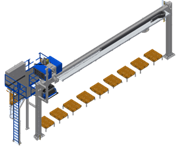

Rozwiązanie o zminimalizowanej powierzchni do obsługi kompletacji z palety na paletę firmy Körber Supply Chain.

Możliwości:

Ten podstawowy system jest skalowalnym rozwiązaniem, idealnym do operacji z małą i średnią liczbą SKU.

Layer Picker® Mono to skuteczne rozwiązanie o dużej pojemności i niewielkiej powierzchni. Umożliwia ustawienie 9 stanowisk paletowych. Doskonale sprawdza się w połączeniu z automatycznymi robotami mobilnymi (AMR).

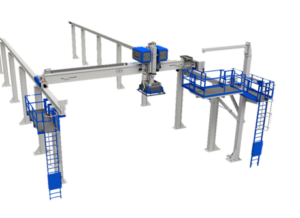

Wysokowydajne rozwiązanie do kompletacji z palety na paletę od Körber Supply Chain.

Możliwości:

Zapewnia metodę budowania palet klientów składających się z całych warstw utworzonych z wielu różnych palet źródłowych.

Layer Picker® Gantry ma zastosowanie głównie do przenoszenia z palety na palety. Dzięki temu wiele palet źródłowych jest dostępnych do pobrania na palety klienta w tym samym czasie.

Zminimalizowane zajęcie powierzchni dla rozwiązania z palety na paletę lub depaletyzacja lub kombinacja obu od Körber Supply Chain.

Możliwości:

Zapewnia metodę pobierania z palety w celu depaletyzacji, tworząc pojedyncze produkty do sortowania lub ładowania na tace.

Robot Layer Picker® równie dobrze nadaje się do depaletyzacji i kompletacji z palet na paletę, lub kombinacji obu. Jest to wydajne i elastyczne rozwiązanie, które pasuje do wielu rozwiązań logistycznych.

Körber Layer Picker Case Studies

Marcin albetzki – branch manager polska

email: marcin.albetzki@koerber.com

t: +48 669 002 369

Komunikacja:

ASR-39BT RFID jest wyposażony w nadajnik Bluetooth Class2 o zasięgu do 10m oraz Bluetooth LE 5.0 o zasięgu do 100m. Komunikacja Bluetooth umożliwia bezproblemowe sparowanie z urządzeniem odbiorczym, na którym ASR-39BT RFID rejestruje się jako klawiatura, eliminując potrzebę stosowania dodatkowych sterowników. Jest idealny do zastosowań w magazynach wysokiego składowania, umożliwiając skanowanie etykiet nawet z palet znajdujących się na najwyższych lokacjach.

Głowica Skanująca:

ASR-39BT RFID posiada zaawansowaną głowicę skanującą 2D autofocus, obsługującą większość dostępnych na rynku kodów 1D i 2D. Dzięki autofokusowi, skaner jest zdolny do pracy zarówno na bliskie, jak i dalekie odległości, zapewniając doskonałą jakość skanowania bez względu na odległość od etykiety.

Moduł RFID:

Moduł RFID dla ASR-39BT RFID to inteligentne rozszerzenie umożliwiające zaawansowane śledzenie i zarządzanie produktami w czasie rzeczywistym. Działa na zasadzie technologii identyfikacji radiowej (RFID), co oznacza, że może komunikować się bezprzewodowo z etykietami RFID umieszczonymi na produktach/regałach magazynu. Oto jak działa:

-Bezkontaktowa Identyfikacja: Moduł RFID pozwala na bezkontaktową identyfikację produktów za pomocą sygnałów radiowych. Etykiety RFID, zawierające unikalny identyfikator, są umieszczane na magazynie, co pozwala na precyzyjne śledzenie ich lokalizacji i ruchów w czasie rzeczywistym.

-Automatyczne Skanowanie: Kiedy w sparametryzowanym zasięgu czytnika ASR-39BT RFID z zainstalowanym modułem RFID pojawi się etykieta RFID to skaner automatycznie odczytuje informacje na niej zawarte. Ten automatyczny proces eliminuje konieczność ręcznego skanowania każdej lokacji magazynu, co znacznie przyspiesza zarówno proces przyjmowania, jak i wydawania palet z różnego rodzaju towarami.

-Zwiększone Bezpieczeństwo: Dzięki unikalnym identyfikatorom RFID, możliwe jest monitorowanie ruchu produktów wewnątrz magazynu. To nie tylko pomaga w śledzeniu ich lokalizacji, ale także w zapobieganiu błędom, kradzieżom i manipulacjom.

-Integracja Z Systemem Zarządzania Magazynem: Dane zbierane przez moduł RFID są łatwo integrowalne z systemem zarządzania magazynem. To oznacza, że personel magazynu ma dostęp do aktualnych informacji o stanie zapasów i lokalizacji produktów w czasie rzeczywistym.

ASR-39BT RFID to kompleksowe rozwiązanie, które łączy w sobie precyzję skanowania z inteligentnym pomiarem odległości. Dzięki tym zaawansowanym funkcjom, ASR-39BT RFID wydaje się być niezastąpionym narzędziem dla firm, które wymagają bezobsługowego, szybkiego i dokładnego skanowania nośników logistycznych oraz miejsca składowania.

Moduł RFID dla ASR-39BT to doskonałe rozszerzenie, które pozwala firmom na podniesienie efektywności zarządzania magazynem, zapewniając jednocześnie pełną kontrolę nad ruchem produktów magazynie i zwiększając bezpieczeństwo w miejscu pracy. Skanowanie etykiety z nośnika logistycznego oraz z miejsca składowania odbywa się w pełni automatycznie bez konieczności podejmowania jakichkolwiek działań przez operatora wózka widłowego.

1. Automatyczny i bezobsługowy skaner kodów kresowych i RFID

2. Dedykowany do montażu na wózkach widłowych

3. Umożliwia bezobsługowe skanowanie kodów 1D/2D z etykiet paletowych oraz identyfikację lokacji magazynowych za pomocą RFID

4. Zwiększa poziom bezpieczeństwa operatora wózka widłowego

Case Study wdrożenia rozwiązania ASR-39BT RFID

AG Consult

Mikołaja Reja 9

05-502 PIaseczno

tel. 22 499 05 86

e-mail: biuro@agc.com.pl

Długi czas ładowania to również wzrost ilości punktów ładowania, przeciętnie pojedyncza ładowarka obsługuje 4-6 robotów, a co za tym idzie coraz więcej miejsca, które zakład musi przeznaczyć na punkty ładowania. Co więcej na rynku nie występuje żaden standard w zakresie systemów zasilania powodując, że firmy które wdrożyły roboty różnych producentów muszą stosować wiele niekompatybilnych ze sobą systemów ładowania. Kolejny problem, który w niedalekiej przyszłości będzie miał coraz większe znaczenie to optymalizacja kosztów utrzymania flot robotów mobilnych. Obecnie stosowane systemy zasilania robotów nie analizują stawek cen energii, możliwości ładowania w momentach przestojów fabryki lub ładowania robotów z źródeł własnych np. OZE.

Firma Hetbot oferuje roboty mobilne typu AMR z zaawansowanym systemem zarządzania energią. Innowacyjny system zasilania składa się z ustandaryzowanych modułów sprzętowych takich jak bateria wraz z zintegrowanym układem BMS, kontroler zasilania, modułowe sloty bateryjne oraz automatyczna stacja wymiany baterii. Nad pracą całości czuwa oprogramowanie zarządzające ruchem robotów, zadaniami oraz monitoruje zużycie energii w robotach i tworzy harmonogramy wymian baterii. Pozwala to niemal zupełnie wyeliminować przestoje robotów na ładowanie, które w dużych aplikacjach mogą łącznie wynosić dziesiątki godzin dziennie. System podnosi efektywność z jaką pracują roboty mobilne do ponad 98%, co umożliwia zredukowanie liczby robotów do obsługi procesu o 20% i skrócenie czasu zwrotu z inwestycji. Co więcej stacja ładowania jest w stanie wspierać flotę do nawet 120 robotów rozwiązując problem zajętości przestrzeni przez dużą

ilość ładowarek. Modułowa budowa pozwala na szybkie i bardzo elastyczne dopasowanie urządzeń do wymagań aplikacji, a także na późniejsze skalowanie. Produkt stworzony przez Hetbot jest innowacyjny w skali świata. Opisywany system zasilania może zostać

zainstalowany w różnych modelach robotów od 100 kg nośności do większych robotów o kilku tonach nośności zasilanych z kilku baterii.

Produkt oferowany przez Hetbot kierowany jest do zakładów przemysłowych, firm logistycznych oraz operatorów 3PL, gdzie występują procesy intralogistyczne o dużej intensywności pracy.

– zwiększenie wydajności (do 98% całkowitego czasu pracy) autonomicznych robotów mobilnych

– redukcja miejsca zajmowanego przez urządzenia do ładowania robotów

– modułowa budowa i możliwość zastosowania w innych modelach AMR

INFO@HETBOT.COM

STEFANOWSKIEGO 18

90-537 łÓDŹ

System, który sprosta każdym wymaganiom!

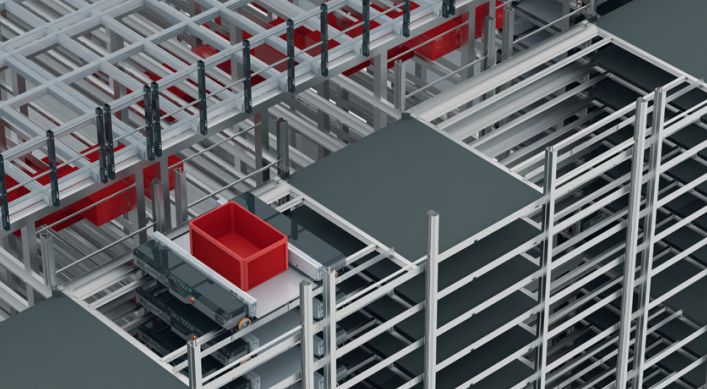

Zmiana standardowego układu systemu shuttle i zastąpienie tradycyjnych wind oraz systemu przenośników innowacyjnymi urządzeniami pozwoliło na optymalne wykorzystanie powierzchni magazynowej jak również zwiększenie wydajności systemu.

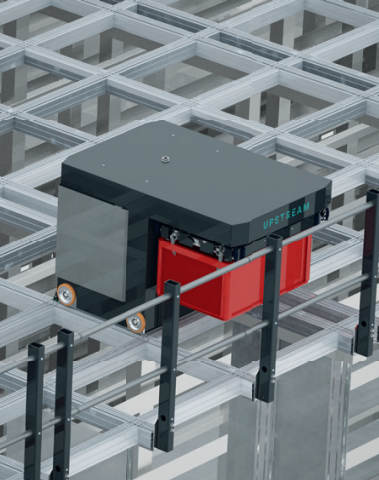

GEBHARDT STOREBITER® OLS X

GEBHARDT StoreBiter OLS X odpowiada za załadunek oraz rozładunek pojemników w magazynie wysokiego składowania, jak również za przekazanie pojemnika do kompletacji na dedykowane miejsce odkładcze dla GEBHARDT StoreDiver. Z racji swojej kompaktowości możliwe jest dopasowanie systemu regałowego (długość, wysokość, szerokość) do wymagań klienta, a użyte pojemniki mogą mieć różne wysokości. Shuttle nowej generacji może zmieniać alejki regałowe bez konieczności użycia wind do ich transportu.

GEBHARDT STOREDIVER

GEBHARDT StoreDiver porusza się dowolnie po platformie zainstalowanej na systemie regałów i pobiera pojemniki źródłowe z dedykowanych miejsc odkładczych shuttle z każdego poziomu regału. Dzięki zastosowaniu robotów StoreDiver jesteśmy w stanie w każdym momencie i co ważne według określonej sekwencji, dostarczyć pojemnik na wybrane stanowisko kompletacji. Do wykonania tego zadania w sposób optymalny wykorzystujemy sztuczną inteligencję. Stanowiska kompletacji mogą zostać rozmieszczone dowolnie wokół systemu regałowego, platforma, po której przemieszczają się boty StoreDiver umożliwia dostarczenie oraz pobranie pojemnika z każdej strony systemu regałowego.

GEBHARDT SIMPLEPICK FLEXIBLE

GEBHARDT SimplePick umożliwia kompletację kilku zamówień w tym samym momencie. Gdy dodamy do tego GEBHARDT StoreWare otrzymujemy kompletny system zarządzający miejscem w systemie regałowym, jak również sterujący przepływem materiałów system MFC. Modułowość SimplePick sprawia, że możemy dowolnie konfigurować i pozycjonować stanowiska pracy. Dostawa pojemników jak również transport pomiędzy stanowiskami pracy, możliwy jest na wiele sposobów np. poprzez system przenośników bądź roboty AGV. Poprzez użycie sztucznej inteligencji (deep reinforcement learning) do planowania tras przejazdu robotów StoreDiver możliwy jest wzrost wydajności systemu bez konieczności zwiększania ilości urządzeń. Dzięki wizualizacji 3D, problemy jakie występują podczas pracy magazynu, mogą być sprawnie i szybko rozwiązywane.

Jeden System – wiele możliwości

– Modułowa budowa – łatwa rozbudowa

– Krótki czas uruchomienia – do 6 miesięcy

– Dowolna skalowalność ilości shuttle oraz botów

– Bezpośredni dostęp do pojemników bez konieczności relokacji

– Dostawa pojemników do stanowisk kompletacji według wymaganej kolejności

– Ładowność pojemnika – do 50 kg

– Wysokość regałów – do 18 metrów

– Standardowe wykonanie systemu PPOŻ bez konieczności stosowania kosztownych systemów CO2

– Możliwość użycia pojemników również poza systemem regałowym.

Tomasz Boruta

+48 574 791 464