aby zwiększyć szanse produktu

na zwycięstwo w plebiscycie

o potwierdzenie głosu. Tylko potwierdzony głos bierze

udział w plebiscycie.

Kategoria skupiająca rozwiązania pozwalające na identyfikowanie i minimalizowanie zagrożeń w łańcuchu dostaw.

Każde złe zmontowanie paneli lub wymontowanie panela w linii bezpieczeństwa– sygnalizowane jest obsłudze jako „błąd bezpieczeństwa” na panelu HMI. W ten sposób podnoszony jest poziom bezpieczeństwa pracy operatorów i pracowników – gdyż wyeliminowane jest ryzyko usunięcia wygrodzenia dla łatwiejszego dostępu lub dostępu nieuprawnionego.

Dodatkowo każdy z uchwytów TROAX Panel Detection – wyposażony jest w diodę sygnalizacyjną – która sygnalizuje – który panel jest niewłaściwie zamontowany

https://www.troax.com/pl/en/panel-detection#combinewith

W ramach projektu TROAX Safety First Academy – czyli Akademia Bezpieczeństwa TROAX – klient zawsze może nas poprosić o doradztwo na każdym etapie procesu. Od doboru elementów, tak – aby były zgodne z obowiązującymi przepisami (dyrektywa maszynowa, normy ISO) na etapie projektu aż po analizę ryzyka dla istniejących już linii automatyki.

W swojej ofercie mamy również dedykowane szkolenia z bezpieczeństwa – dopasowane do potrzeb i oczekiwań klientów. Współpraca z doświadczonymi partnerami – liderami w swojej dziedzinie bezpieczeństwa – pozwala nam na profesjonalną i kompleksową pomoc naszym klientom.

– podnoszenie bezpieczeństwa pracowników i operatorów linii

– pełna kontrola dużych linii transportowych pod względem bezpieczeństwa

– elektroniczna (aktywna) kontrola wygrodzeń bezpieczeństwa

https://www.troax.com/pl/en/panel-detection#video

Często na liniach automatycznych i produkcyjnych oraz w magazynach e-comerce spotykamy się z sytuacjami, gdzie pracownicy w nieuprawinony sposób usuwają panel tłumacząc to łatwiejszym dostępem do newralgicznego punktu. Podwyższają tym samym ryzyko zdarzenia niebezpiecznego – operator uruchamiający cykl nie jest w stanie sprawdzić wszystkich elementów bezpieczeństwa (zazwyczaj jest to tylko potwierdzenie zamknięcia bramek dostępowych safety). Nie jest w stanie sprzwdzic każdego panela na linii. Dzięki zastosowaniu TROAX Panel Detection – kontrola ta odbywa się w cyklu automatycznym i stałym. Mocowania paneli wysyłają sygnał do sterownika o kompletności oraz poprawności zamontowania. Operator linii widzi, że cały proces jest bezpieczny i aktywny, że nie ma ryzyka dostępu osoby niepowołanej. Dopiero po potwierdzeniu sygnału „OK” z bramek bezpieczeństwa oraz wszystkich mocowań Panel Detection można w sposób bezpieczny uruchomić linię.

Irek Kapler

Regional Sales Manager

Sebastian Chrzanowski-Sawicki

Sales Manager

Stworzona z myślą o wszechstronności, bariera ta płynnie dostosowuje się zarówno do warunków wewnętrznych, jak i zewnętrznych. Szczególnie dobrze sprawdza się w obiektach, w których często używa się lekkich pojazdów lub w których istnieje ryzyko wypadków spowodowanych uderzeniem pod płytkim kątem.

U podstaw tego innowacyjnego rozwiązania z zakresu bezpieczeństwa leży polimer o najwyższej wytrzymałości. Polimer ten jest wynikiem unikalnej mieszanki zaawansowanych poliolefin połączonej z dodatkami gumowymi. Rezultatem jest materiał, który uosabia wyjątkową wytrzymałość i niezrównaną elastyczność, co stanowi podstawę efektywności bariery.

Podczas procesu produkcyjnego zaawansowane techniki inżynieryjne wywołują reorientację molekularną w obrębie bariery. Proces ten prowadzi do rozwoju niezwykłej wbudowanej pamięci. Pamięć ta umożliwia barierze pełną regenerację po uderzeniach, zginanie, amortyzację i wielokrotne odzyskiwanie kształtu. Drastycznie zmniejsza to potrzebę częstych napraw lub wymiany, co z czasem prowadzi do znacznych oszczędności kosztów.

Sercem tej bariery jest opatentowany trójfazowy system przemieszczania energii. System ten działa sekwencyjnie, aby zapewnić jedyne w swoim rodzaju przemieszczanie energii. Zaczyna się od barierki Memaplex™, która wygina się, aby przemieścić początkową siłę uderzenia. Inicjuje to ruch sworznia barierki, przesuwając go do przodu w celu przeniesienia energii obciążenia do kieszeni kompresyjnej. Kompresja kieszeni nadal rozprasza energię, gdy sprzęgło obraca się wokół sworznia słupka, aktywując dalsze przemieszczanie. Przy

szczytowym poziomie energii, sprzęgło obraca się dalej, zaczepiając sworzeń słupka i inicjując zgrabne skręcanie słupka w celu rozproszenia wszelkich pozostałych sił.

Zaprojektowana z myślą o możliwości adaptacji, bariera posiada system wielokierunkowy. Gwarantuje to płynną integrację bariery dla pieszych iFlex™ 3 Rail z różnymi konfiguracjami operacyjnymi, skutecznie eliminując ostre kąty i usprawniając jej umieszczanie w różnych środowiskach.

Bariera dla pieszych iFlex™ 3 Rail jest odporna na działanie chemikaliów i wody, ma niekorozyjną i odporną na zarysowania powierzchnię oraz jednorodny kolor, co eliminuje obawy związane z odmalowywaniem, rdzewieniem, łuszczeniem się lub korozją. Barierę można wycierać do czysta i jest nie tylko bezpieczna dla żywności, ale także wodoodporna, co pozwala zachować standardy nieskazitelnej higieny.

Unikalna modułowość bariery pozwala na łatwą wymianę poszczególnych barierek i słupków bez konieczności demontażu sąsiednich odcinków. Przekłada się to na minimalny czas przestojów i zakłóceń podczas konserwacji.

Bariera dla pieszych iFlex™ 3 Rail chroni również kosztowne posadzki betonowe, rozpraszając 80% siły uderzenia, przenosząc na podłogę zaledwie 20%. Funkcja ta zapobiega uszkodzeniom podłogi w przypadku kolizji, zachowując nieskazitelną integralność środowiska.

Ergonomiczna i higieniczna konstrukcja bariery eliminuje ostre krawędzie, zapewniając dodatkową warstwę ochrony dla pieszych i personelu. W środowiskach, w których czystość ma kluczowe znaczenie, do gry wkraczają uszczelki higieniczne. Uszczelki te eliminują punkty wejścia, dzięki czemu bariera idealnie nadaje się do przestrzeni o rygorystycznych wymaganiach dotyczących czystości. Ponadto jest to rozwiązanie przyjazne dla środowiska, ponieważ w 100% nadaje się do recyklingu i jest zgodne z celami zrównoważonego rozwoju.

Materiał bariery ma jednorodny kolor i jest stabilizowany przed promieniami UV, gwarantując estetykę, która przetrwa próbę czasu. Nie ma potrzeby częstego malowania, ponieważ zachowuje swoją widoczność i ładny wygląd przez długi czas.

Bariera dla pieszych iFlex 3 Rail to opowieść o innowacji, bezpieczeństwie i zdolnościach adaptacyjnych. Dzięki zaawansowanym technologiom, wyjątkowemu składowi materiałów i niezachwianemu naciskowi na trwałość, zapewnia solidną ochronę, oszczędność kosztów i spokój ducha w szerokiej gamie zastosowań. Pełni rolę strażnika, oddzielając pieszych od potencjalnych zagrożeń, a jednocześnie zwiększając ogólne bezpieczeństwo w różnych środowiskach.

Elastyczna i wytrzymała: Wykonana z mieszanki zaawansowanych poliolefin i dodatków gumowych, bariera ta oferuje wyjątkową wytrzymałość i elastyczność, dzięki czemu jest odporna na uderzenia, zachowując jednocześnie sprężystość.

Przemieszczanie energii: Bariera dla pieszych iFlex™ 3 Rail jest wyposażona w opatentowany trójfazowy system absorpcji energii, dzięki czemu rozprasza siłę uderzenia. Barierka wygina się, aby przemieścić początkową siłę uderzenia, przenosząc energię obciążenia do kieszeni kompresyjnej, która dodatkowo rozprasza energię. Następnie sprzęgło włącza się, aby zainicjować skręcanie słupka, zapewniając całkowite rozproszenie energii.

Niskie koszty utrzymania: Barierę można wycierać do czysta, jest odporna na chemikalia i wodę. Bariera jest niekorozyjna i ma jednorodny kolor, eliminując obawy o rdzę, łuszczenie się lub korozję.

Ochrona podłogi: Bariera rozprasza 80% siły uderzenia, przenosząc tylko 20% na podłogę, zapobiegając uszkodzeniom podłogi w przypadku kolizji.

Bezpieczeństwo i estetyka: Brak ostrych krawędzi zwiększa bezpieczeństwo. Materiał ma jednorodny kolor i jest stabilizowany przed promieniami UV, gwarantując długotrwałą estetykę bez konieczności ponownego malowania.

https://www.asafe.com/en-gb/resources/case-studies/traffic-segregation-for-technology-supplier/

https://www.asafe.com/en-gb/resources/case-studies/improving-safety-for-barry-callebaut/

A SAFE Sp. z o.o.

Bolesława Krysiewicza 9/3

61 825 Poznań

+48 500 047 513

Nasze w pełni zintegrowane systemy Layer Picker zapewniają zautomatyzowaną depaletyzację i kompletację z palety na paletę. To unikalne, zautomatyzowane i elastyczne rozwiązanie można skalować do 10 000 pobrań dziennie. Przy jego pomocy można automatycznie budować palety typu „rainbow” z różnymi warstwami, zapewniając jednocześnie automatyczne składowanie palet i poprawiając środowisko pracy w magazynach i centrach dystrybucyjnych.

Kluczowe korzyści:

Typy rozwiązań Layer Picker i ich możliwości:

Rozwiązanie o zminimalizowanej powierzchni do obsługi kompletacji z palety na paletę firmy Körber Supply Chain.

Możliwości:

Ten podstawowy system jest skalowalnym rozwiązaniem, idealnym do operacji z małą i średnią liczbą SKU.

Layer Picker® Mono to skuteczne rozwiązanie o dużej pojemności i niewielkiej powierzchni. Umożliwia ustawienie 9 stanowisk paletowych. Doskonale sprawdza się w połączeniu z automatycznymi robotami mobilnymi (AMR).

Wysokowydajne rozwiązanie do kompletacji z palety na paletę od Körber Supply Chain.

Możliwości:

Zapewnia metodę budowania palet klientów składających się z całych warstw utworzonych z wielu różnych palet źródłowych.

Layer Picker® Gantry ma zastosowanie głównie do przenoszenia z palety na palety. Dzięki temu wiele palet źródłowych jest dostępnych do pobrania na palety klienta w tym samym czasie.

Zminimalizowane zajęcie powierzchni dla rozwiązania z palety na paletę lub depaletyzacja lub kombinacja obu od Körber Supply Chain.

Możliwości:

Zapewnia metodę pobierania z palety w celu depaletyzacji, tworząc pojedyncze produkty do sortowania lub ładowania na tace.

Robot Layer Picker® równie dobrze nadaje się do depaletyzacji i kompletacji z palet na paletę, lub kombinacji obu. Jest to wydajne i elastyczne rozwiązanie, które pasuje do wielu rozwiązań logistycznych.

Körber Layer Picker Case Studies

Marcin albetzki – branch manager polska

email: marcin.albetzki@koerber.com

t: +48 669 002 369

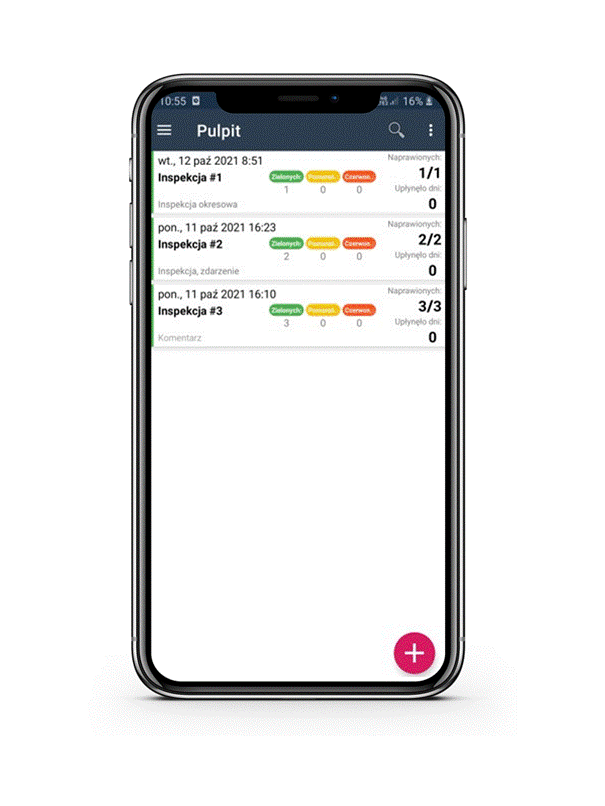

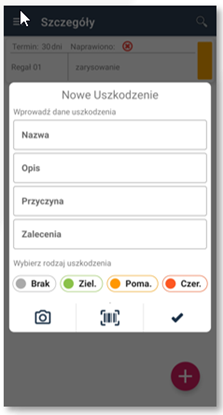

W oparciu o potrzeby rynkowe opracowaliśmy dla Państwa oprogramowanie PRSES Inspect, które jest dedykowanym rozwiązaniem wspierającym proces wykonywania okresowych przeglądów regałów. Umożliwia m.in. rejestrację oraz określanie stopnia uszkodzenia, nadanie odpowiedniego koloru oznaczającego uszkodzenie, wykonanie i zarchiwizowanie zdjęć oraz wygenerowanie raportu podsumowującego.

Niniejsze oprogramowanie umożliwia ujednolicenie procedur zgodnie z normą PN-EN-15635, usprawnia bieżącą kontrolę i rejestracje uszkodzeń podczas przeglądów oraz monitorowanie w czasie rzeczywistym zmian statusów poszczególnych uszkodzeń a tym samym ułatwia pracę PRSES’a jednocześnie dygitalizując wyniki jego działań.

Główne funkcjonalności:

Przykładowe obrazy:

Podsumowanie funkcjonalności:

PRSES Inspect to dedykowane oprogramowanie wspierające procesy okresowych przeglądów regałów w magazynach wykonywanych zgodnie z norma PN-EN-15635 przez dedykowane do tego celu osoby czyli PRSES’ów (Person Responsible for Storage Equipment Safety). Dla każdego przeglądu wprowadzane są indywidulane karty dotyczące miejsca, czasu oraz osoby wykonującej dany przegląd. Następnie w ramach danej karty przeglądu rejestrowane są poszczególne uszkodzenia, z ich opisem, przyczyną jeśli jest znana oraz dokumentacja w postaci zdjęć. Każde takie uszkodzenie jest zgodnie z normą klasyfikowane jako: zielone – bez zastrzeżeń; żółte – podlegające obserwacji, naprawie w ciągu 4 tygodni lub czerwone – oznaczające natychmiastowe wyłączenie lokacji magazynowej z eksploatacji. Z tak wykonanego przeglądu można wygenerować raporty zawierające wszystkie wprowadzone wcześniej informacje i uwagi, zdjęcia oraz informacje uwzględniające dokonane naprawy.

Rozwiązanie wpisuje się w strategię „Paper less” gdyż praktycznie eliminuje zapotrzebowanie na wydruki i dokumentacje papierową. Wszystkie przeglądy i raporty archiwizowane są w formie elektronicznej.

AG Consult

Mikołaja Reja 9

05-502 PIaseczno

tel. 22 499 05 86

e-mail: biuro@agc.com.pl